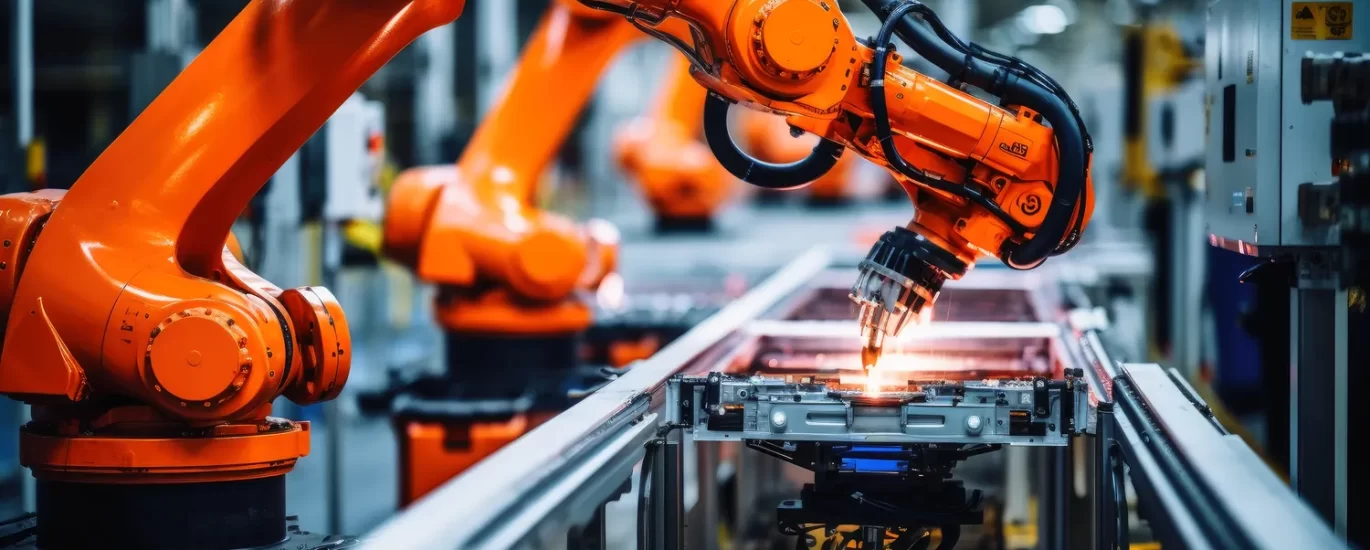

Robotyzacja prac spawalniczych w ostatnich latach zyskała na znaczeniu, stając się kluczowym elementem nowoczesnych procesów produkcyjnych. Wprowadzenie robotów do spawania pozwala na zwiększenie efektywności, co jest szczególnie istotne w branżach, gdzie precyzja i powtarzalność są kluczowe. Roboty spawalnicze są w stanie wykonywać zadania z dużą dokładnością, co minimalizuje ryzyko błędów ludzkich. Dodatkowo, automatyzacja procesu spawania przyczynia się do znacznego skrócenia czasu realizacji projektów, co z kolei przekłada się na oszczędności finansowe dla firm. Warto również zauważyć, że robotyzacja pozwala na pracę w trudnych warunkach, gdzie człowiek mógłby być narażony na szkodliwe czynniki. Dzięki temu możliwe jest zwiększenie bezpieczeństwa pracowników oraz poprawa warunków pracy. W kontekście rosnącej konkurencji na rynku, inwestycje w technologie robotyzacji stają się nie tylko korzystne, ale wręcz niezbędne dla utrzymania pozycji rynkowej.

Jakie są zalety i wady robotyzacji w spawalnictwie

Robotyzacja prac spawalniczych niesie ze sobą wiele zalet, ale także pewne wyzwania, które warto rozważyć przed podjęciem decyzji o jej wdrożeniu. Do głównych zalet należy przede wszystkim zwiększona wydajność i jakość spawania. Roboty są w stanie pracować przez długie godziny bez przerwy, co znacząco przyspiesza proces produkcji. Dodatkowo, dzięki zastosowaniu zaawansowanych technologii, takich jak sztuczna inteligencja czy uczenie maszynowe, roboty potrafią dostosowywać parametry spawania do specyfiki materiału oraz wymaganych norm jakościowych. Z drugiej strony, jednym z głównych wyzwań związanych z robotyzacją jest wysoki koszt zakupu i wdrożenia systemów automatyzacji. Firmy muszą również zadbać o odpowiednie szkolenie personelu oraz integrację nowych technologii z istniejącymi procesami produkcyjnymi. Kolejnym aspektem jest konieczność regularnej konserwacji oraz serwisowania sprzętu, co wiąże się z dodatkowymi wydatkami.

Jakie technologie są wykorzystywane w robotyzacji spawania

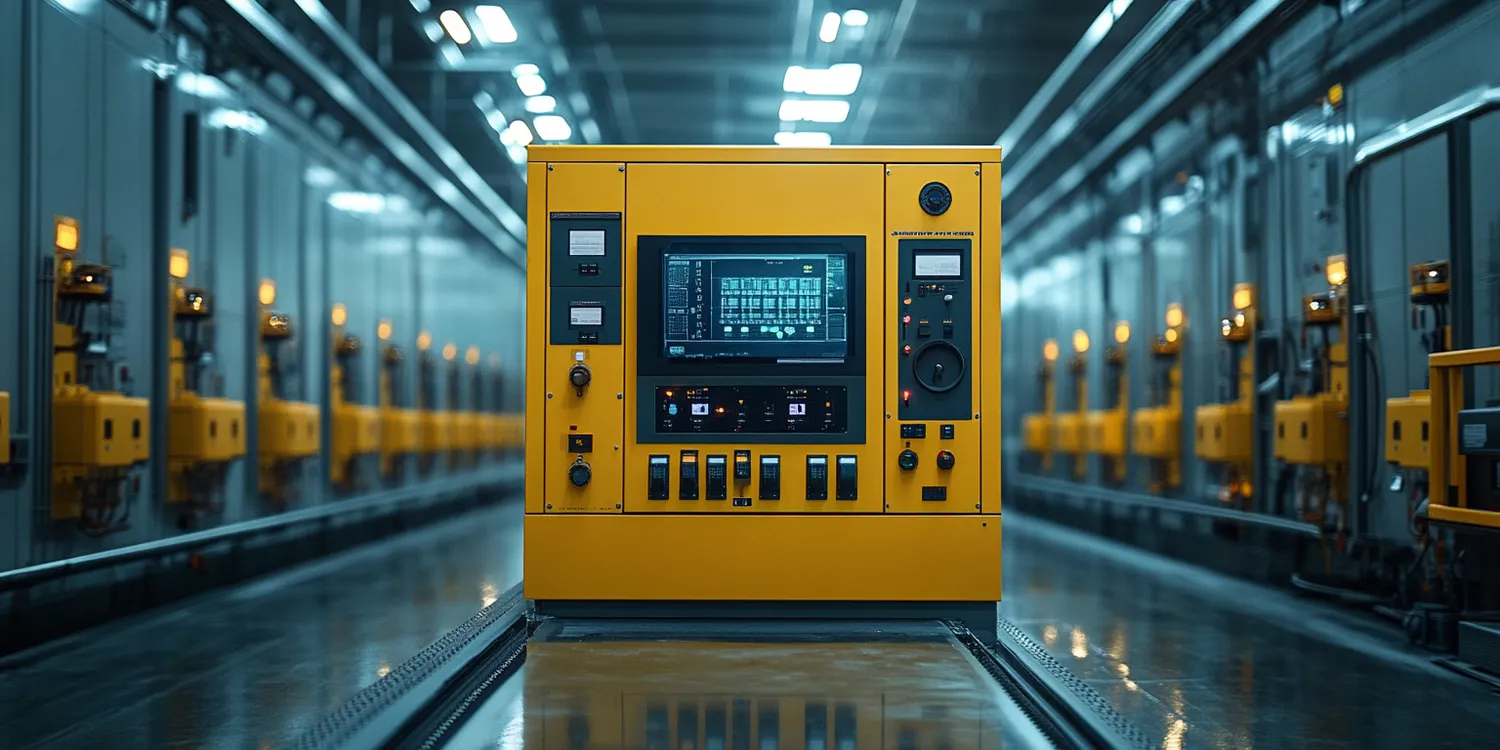

W dzisiejszych czasach robotyzacja prac spawalniczych opiera się na różnorodnych technologiach, które znacząco podnoszą efektywność i jakość wykonywanych operacji. Jednym z najczęściej stosowanych rozwiązań są roboty przemysłowe wyposażone w zaawansowane systemy sterowania oraz sensory. Te urządzenia potrafią precyzyjnie kontrolować proces spawania, co pozwala na uzyskanie doskonałych rezultatów nawet w przypadku skomplikowanych kształtów i materiałów. Warto również zwrócić uwagę na technologie takie jak MIG/MAG czy TIG, które są często integrowane z robotami spawalniczymi. Dzięki tym metodom możliwe jest osiągnięcie wysokiej jakości połączeń spawanych oraz minimalizacja odkształceń materiału podczas procesu. W ostatnich latach coraz większą popularnością cieszą się także systemy monitorowania i analizy danych w czasie rzeczywistym, które umożliwiają bieżące śledzenie parametrów procesu oraz szybką reakcję na ewentualne nieprawidłowości.

Jakie branże korzystają z robotyzacji prac spawalniczych

Robotyzacja prac spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co świadczy o jej wszechstronności i efektywności. Przemysł motoryzacyjny to jedna z pierwszych dziedzin, która zaczęła intensywnie wykorzystywać roboty do spawania ze względu na potrzebę produkcji dużej liczby elementów o wysokiej precyzji. Roboty spawalnicze znajdują również zastosowanie w przemyśle stoczniowym, gdzie używane są do łączenia różnych komponentów kadłubów statków oraz innych konstrukcji morskich. W sektorze budowlanym automatyzacja procesu spawania przyczynia się do szybszej realizacji projektów infrastrukturalnych oraz poprawy jakości wykonywanych robót. Kolejną branżą korzystającą z technologii robotyzacji jest przemysł energetyczny, gdzie roboty są wykorzystywane do montażu instalacji oraz konserwacji urządzeń energetycznych. Również sektor lotniczy korzysta z zalet automatyzacji procesów spawalniczych, gdzie precyzyjne połączenia mają kluczowe znaczenie dla bezpieczeństwa i niezawodności konstrukcji.

Jakie umiejętności są potrzebne do obsługi robotów spawalniczych

Obsługa robotów spawalniczych wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej, która jest niezbędna do efektywnego zarządzania procesem automatyzacji. Przede wszystkim, osoby zajmujące się obsługą robotów powinny mieć solidne podstawy w zakresie technologii spawalniczej, co pozwala na zrozumienie zasad działania różnych metod spawania oraz ich zastosowania w praktyce. Ważnym aspektem jest również znajomość programowania robotów, co umożliwia dostosowanie ich pracy do konkretnych zadań i wymagań produkcyjnych. Wiele nowoczesnych systemów robotycznych korzysta z intuicyjnych interfejsów graficznych, jednak podstawowa wiedza z zakresu programowania oraz logiki jest niezbędna do skutecznej konfiguracji i optymalizacji procesów. Oprócz umiejętności technicznych, pracownicy powinni także posiadać zdolności analityczne, które pozwalają na szybką identyfikację problemów oraz podejmowanie decyzji dotyczących ewentualnych korekt w procesie spawania.

Jakie są koszty inwestycji w robotyzację spawania

Koszty inwestycji w robotyzację prac spawalniczych mogą być znaczne, jednak warto je rozważyć w kontekście długofalowych korzyści, jakie niesie ze sobą automatyzacja. Na początku należy uwzględnić wydatki związane z zakupem odpowiednich robotów oraz osprzętu spawalniczego. Ceny robotów przemysłowych mogą się znacznie różnić w zależności od ich parametrów technicznych, producenta oraz dodatkowych funkcji. Dodatkowo, konieczne jest także zainwestowanie w infrastrukturę, taką jak stanowiska robocze czy systemy transportowe, które umożliwią integrację robotów z istniejącymi procesami produkcyjnymi. Kolejnym istotnym elementem kosztowym są szkolenia dla pracowników, które pozwolą na efektywne wykorzystanie nowych technologii. Warto również pamiętać o kosztach związanych z konserwacją i serwisowaniem sprzętu, które mogą być regularnie ponoszone przez przedsiębiorstwo. Mimo wysokich początkowych wydatków, wiele firm decyduje się na inwestycję w robotyzację ze względu na potencjalne oszczędności wynikające z zwiększonej wydajności oraz jakości produkcji.

Jakie są przyszłe trendy w robotyzacji prac spawalniczych

Przyszłość robotyzacji prac spawalniczych zapowiada się obiecująco, a rozwój technologii będzie miał kluczowy wpływ na sposób realizacji procesów produkcyjnych. Jednym z głównych trendów jest rosnąca integracja sztucznej inteligencji i uczenia maszynowego z systemami robotycznymi. Dzięki tym technologiom roboty będą mogły uczyć się na podstawie danych zbieranych podczas pracy, co pozwoli na jeszcze lepsze dostosowanie parametrów spawania do specyfiki materiału oraz warunków otoczenia. Ponadto, rozwój Internetu Rzeczy (IoT) umożliwi monitorowanie i zarządzanie procesami spawalniczymi w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności i elastyczności produkcji. Kolejnym istotnym trendem jest miniaturyzacja robotów oraz ich mobilność, co sprawia, że stają się one bardziej dostępne dla mniejszych przedsiębiorstw. Dzięki temu coraz więcej firm będzie mogło skorzystać z zalet automatyzacji bez konieczności ponoszenia ogromnych kosztów związanych z dużymi systemami przemysłowymi.

Jakie wyzwania stoją przed branżą spawalniczą w kontekście robotyzacji

Branża spawalnicza stoi przed wieloma wyzwaniami związanymi z wdrażaniem robotyzacji, które mogą wpłynąć na tempo jej rozwoju oraz adaptację nowych technologii. Jednym z głównych problemów jest niedobór wykwalifikowanej kadry zdolnej do obsługi zaawansowanych systemów automatyzacji. W miarę jak technologie stają się coraz bardziej skomplikowane, konieczne staje się kształcenie specjalistów posiadających odpowiednie umiejętności techniczne oraz wiedzę z zakresu programowania i analizy danych. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi procesami produkcyjnymi. Firmy muszą znaleźć sposób na płynne połączenie tradycyjnych metod spawania z nowoczesnymi rozwiązaniami automatyzacyjnymi, co może wiązać się z dodatkowymi kosztami oraz czasem potrzebnym na adaptację. Dodatkowo, przedsiębiorstwa muszą zmierzyć się z obawami dotyczącymi bezpieczeństwa pracy związanymi z użyciem robotów w bliskim sąsiedztwie ludzi. Konieczne jest wdrożenie odpowiednich procedur oraz szkoleń mających na celu zapewnienie bezpieczeństwa zarówno pracowników, jak i samego sprzętu.

Jakie są przykłady zastosowania robotyzacji w przemyśle

Robotyzacja znalazła szerokie zastosowanie w różnych sektorach przemysłu, co potwierdza jej wszechstronność i efektywność jako narzędzia zwiększającego wydajność produkcji. W przemyśle motoryzacyjnym roboty wykorzystywane są do precyzyjnego łączenia elementów karoserii samochodowych przy użyciu metod MIG/MAG oraz TIG. Dzięki zastosowaniu zaawansowanych systemów sterowania możliwe jest uzyskanie wysokiej jakości połączeń przy minimalizacji błędów ludzkich. W przemyśle stoczniowym natomiast roboty stosowane są do spawania dużych konstrukcji kadłubowych statków, gdzie precyzyjne wykonanie połączeń ma kluczowe znaczenie dla bezpieczeństwa jednostek pływających. W sektorze energetycznym automatyzacja procesu spawania znajduje zastosowanie przy montażu instalacji gazowych czy elektrycznych, gdzie wymagane są wysokie standardy jakościowe i bezpieczeństwa. Również przemysł lotniczy korzysta z zalet robotyzacji – tutaj precyzyjne połączenia mają kluczowe znaczenie dla niezawodności konstrukcji samolotów.