Robotyzacja i automatyzacja to kluczowe elementy, które kształtują nowoczesny przemysł 4.0. Wprowadzenie zaawansowanych technologii do procesów produkcyjnych pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W ramach przemysłu 4.0, firmy korzystają z inteligentnych maszyn i systemów, które są w stanie samodzielnie analizować dane, podejmować decyzje oraz dostosowywać się do zmieniających się warunków rynkowych. Dzięki zastosowaniu robotów, procesy produkcyjne stają się bardziej elastyczne, co umożliwia szybsze reagowanie na potrzeby klientów. Automatyzacja pozwala również na eliminację błędów ludzkich, co przekłada się na wyższą jakość produktów. Warto zauważyć, że robotyzacja nie tylko zwiększa wydajność, ale także wpływa na bezpieczeństwo pracy, ponieważ niebezpieczne zadania mogą być wykonywane przez maszyny zamiast ludzi.

Jakie korzyści przynosi robotyzacja w przemyśle 4.0

Korzyści płynące z robotyzacji w kontekście przemysłu 4.0 są niezwykle istotne dla rozwoju nowoczesnych przedsiębiorstw. Przede wszystkim automatyzacja procesów produkcyjnych przyczynia się do znacznego zwiększenia efektywności operacyjnej. Roboty są w stanie pracować przez całą dobę bez przerw, co pozwala na maksymalne wykorzystanie zasobów i skrócenie czasu realizacji zamówień. Kolejnym atutem jest możliwość dostosowania produkcji do indywidualnych potrzeb klientów dzięki elastycznym systemom robotycznym. Przemysł 4.0 stawia także na integrację różnych technologii, takich jak Internet Rzeczy czy sztuczna inteligencja, co umożliwia lepszą komunikację między maszynami a ludźmi oraz szybszą wymianę informacji. Dodatkowo robotyzacja przyczynia się do poprawy jakości produktów poprzez precyzyjne wykonanie zadań, co minimalizuje ryzyko wadliwych wyrobów.

Jakie wyzwania niesie ze sobą automatyzacja w przemyśle 4.0

Automatyzacja w kontekście przemysłu 4.0 niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowych technologii. Jednym z największych problemów jest konieczność przeszkolenia pracowników w zakresie obsługi nowoczesnych maszyn oraz systemów informatycznych. Wiele osób obawia się utraty pracy w wyniku automatyzacji, co może prowadzić do oporu przed zmianami. Dlatego ważne jest, aby firmy inwestowały w programy szkoleniowe i rozwój kompetencji swoich pracowników, aby mogli oni odnaleźć się w nowej rzeczywistości zawodowej. Kolejnym wyzwaniem jest wysoka cena zakupu i wdrożenia zaawansowanych technologii robotycznych oraz ich konserwacji. Przemysł 4.0 wymaga także odpowiedniej infrastruktury IT oraz zabezpieczeń danych, co wiąże się z dodatkowymi kosztami i koniecznością ciągłego monitorowania systemów pod kątem cyberbezpieczeństwa.

Jakie technologie wspierają robotyzację i automatyzację w przemyśle 4.0

Wspierające technologie robotyzację i automatyzację w przemyśle 4.0 są niezwykle różnorodne i obejmują wiele dziedzin nauki oraz inżynierii. Kluczowym elementem jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzania produkcją. Dzięki IoT możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację procesów produkcyjnych i szybsze podejmowanie decyzji. Sztuczna inteligencja (AI) odgrywa równie istotną rolę, umożliwiając maszynom uczenie się na podstawie zgromadzonych danych oraz przewidywanie awarii czy potrzeb klientów. Technologie takie jak big data pozwalają na analizę ogromnych zbiorów informacji, co wspiera procesy decyzyjne w firmach produkcyjnych. Roboty współpracujące (coboty) to kolejny przykład innowacji technologicznych, które współdziałają z ludźmi w celu zwiększenia wydajności pracy i poprawy bezpieczeństwa na stanowiskach produkcyjnych.

Jakie są przykłady zastosowania robotyzacji w przemyśle 4.0

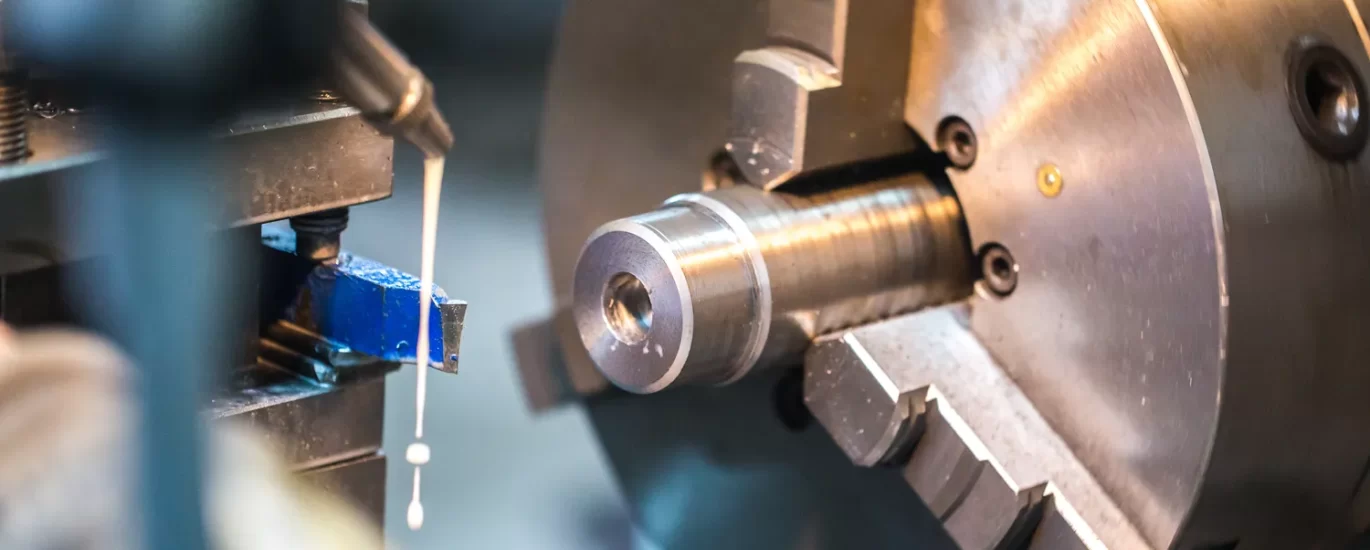

Przykłady zastosowania robotyzacji w przemyśle 4.0 są niezwykle różnorodne i obejmują wiele branż, od produkcji po logistykę. W sektorze motoryzacyjnym roboty odgrywają kluczową rolę w montażu pojazdów, gdzie wykorzystuje się je do precyzyjnego spawania, malowania oraz montażu komponentów. Dzięki automatyzacji procesów produkcyjnych, fabryki mogą zwiększyć wydajność oraz jakość swoich produktów, co jest szczególnie istotne w obliczu rosnącej konkurencji na rynku. W branży elektronicznej roboty są wykorzystywane do montażu delikatnych podzespołów, co pozwala na osiągnięcie wysokiej precyzji i minimalizacji błędów. W logistyce z kolei automatyzacja magazynów przyczynia się do szybszego i bardziej efektywnego zarządzania zapasami. Roboty transportowe mogą autonomicznie przewozić towary wewnątrz magazynów, co znacznie przyspiesza procesy kompletacji zamówień. W sektorze spożywczym automatyzacja pozwala na zwiększenie wydajności linii produkcyjnych oraz poprawę bezpieczeństwa żywności poprzez eliminację kontaktu ludzkiego z produktami.

Jakie umiejętności są potrzebne w erze robotyzacji

W erze robotyzacji i automatyzacji w przemyśle 4.0 pojawia się potrzeba nabywania nowych umiejętności przez pracowników, aby mogli skutecznie funkcjonować w zmieniającym się środowisku pracy. Kluczowe znaczenie ma znajomość technologii informacyjnych oraz umiejętność obsługi nowoczesnych systemów automatyki. Pracownicy powinni być również zaznajomieni z zasadami programowania i analizy danych, co pozwoli im na efektywne wykorzystanie narzędzi wspierających procesy produkcyjne. Umiejętności interpersonalne stają się równie ważne, ponieważ współpraca między ludźmi a maszynami wymaga zdolności komunikacyjnych oraz umiejętności pracy zespołowej. W miarę jak technologia się rozwija, rośnie także znaczenie kreatywności i zdolności do rozwiązywania problemów, które są niezbędne do adaptacji do nowych warunków rynkowych. Firmy powinny inwestować w szkolenia oraz rozwój kompetencji swoich pracowników, aby zapewnić im odpowiednie przygotowanie do wyzwań związanych z automatyzacją i robotyzacją.

Jakie są przyszłe kierunki rozwoju robotyzacji w przemyśle 4.0

Przyszłe kierunki rozwoju robotyzacji w kontekście przemysłu 4.0 wskazują na dalszą integrację zaawansowanych technologii oraz ich wpływ na sposób prowadzenia działalności gospodarczej. Jednym z kluczowych trendów jest rozwój sztucznej inteligencji, która będzie coraz bardziej obecna w systemach automatyki przemysłowej. Dzięki AI maszyny będą mogły uczyć się na podstawie danych oraz dostosowywać swoje działanie do zmieniających się warunków produkcji, co zwiększy ich efektywność i elastyczność. Kolejnym istotnym kierunkiem jest rozwój robotów mobilnych i autonomicznych, które będą mogły wykonywać zadania w różnych środowiskach produkcyjnych oraz logistycznych bez potrzeby stałej kontroli ze strony ludzi. Warto również zauważyć rosnące znaczenie Internetu Rzeczy (IoT), który umożliwi lepszą komunikację między maszynami a systemami zarządzania produkcją, co przyczyni się do optymalizacji procesów i zwiększenia wydajności operacyjnej.

Jakie są przykłady innowacyjnych rozwiązań w robotyzacji

Innowacyjne rozwiązania w dziedzinie robotyzacji przyczyniają się do transformacji przemysłu 4.0 i otwierają nowe możliwości dla przedsiębiorstw. Przykładem mogą być roboty współpracujące (coboty), które zostały zaprojektowane tak, aby mogły pracować obok ludzi bez ryzyka dla ich bezpieczeństwa. Coboty są elastyczne i łatwe do programowania, co sprawia, że mogą być wykorzystywane w różnych zadaniach produkcyjnych oraz montażowych. Innym interesującym rozwiązaniem są autonomiczne pojazdy transportowe, które mogą samodzielnie poruszać się po zakładzie produkcyjnym lub magazynie, transportując materiały i produkty bez potrzeby interwencji człowieka. W obszarze druku 3D obserwujemy dynamiczny rozwój technologii umożliwiającej szybkie prototypowanie oraz produkcję niestandardowych elementów na żądanie, co idealnie wpisuje się w filozofię elastycznej produkcji przemysłu 4.0.

Jakie są kluczowe wyzwania związane z wdrażaniem automatyzacji

Wdrażanie automatyzacji wiąże się z szeregiem kluczowych wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie przejść na model przemysłu 4.0. Jednym z głównych problemów jest koszt inwestycji związanych z zakupem nowoczesnych technologii oraz ich integracją z istniejącymi systemami produkcyjnymi. Firmy często muszą podejmować trudne decyzje dotyczące alokacji budżetów na innowacje technologiczne versus inne aspekty działalności operacyjnej. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników oraz dostosowania ich kompetencji do nowych wymagań rynku pracy związanych z automatyzacją procesów produkcyjnych. Pracownicy muszą być gotowi do nauki obsługi nowych urządzeń oraz systemów informatycznych, co może być czasochłonne i kosztowne dla firm. Dodatkowo integracja różnych technologii może napotykać trudności związane z kompatybilnością systemów oraz koniecznością dostosowania infrastruktury IT do nowych rozwiązań technologicznych.

Jakie są najważniejsze trendy w robotyzacji i automatyzacji

Najważniejsze trendy w robotyzacji i automatyzacji wskazują na dynamiczny rozwój technologii oraz ich wpływ na przyszłość przemysłu 4.0. Jednym z kluczowych trendów jest wzrost znaczenia sztucznej inteligencji i uczenia maszynowego, które umożliwiają maszynom samodzielne podejmowanie decyzji na podstawie analizy danych oraz optymalizację procesów produkcyjnych. Coraz większą rolę odgrywa także Internet Rzeczy (IoT), który pozwala na zbieranie danych z różnych źródeł oraz ich analizę w czasie rzeczywistym, co przekłada się na lepsze zarządzanie zasobami i efektywność operacyjną firm. Warto zwrócić uwagę na rozwój technologii chmurowych, które umożliwiają przechowywanie danych oraz aplikacji w chmurze, co ułatwia dostęp do informacji i współpracę między różnymi działami przedsiębiorstwa.