Robotyzacja linii produkcyjnych staje się kluczowym elementem nowoczesnego przemysłu, a jej wpływ na efektywność produkcji jest nie do przecenienia. Wprowadzenie robotów do procesów produkcyjnych pozwala na znaczne zwiększenie wydajności, co jest szczególnie istotne w czasach rosnącej konkurencji i potrzeby obniżania kosztów. Roboty są w stanie pracować przez długie godziny bez przerwy, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Dodatkowo, automatyzacja procesów zmniejsza ryzyko błędów ludzkich, co z kolei prowadzi do wyższej jakości produktów. Warto również zauważyć, że robotyzacja umożliwia elastyczność w produkcji, pozwalając na szybkie dostosowanie się do zmieniających się potrzeb rynku oraz indywidualnych zamówień klientów. Wprowadzenie robotów do linii produkcyjnych wiąże się także z koniecznością przeszkolenia pracowników, co może być postrzegane jako inwestycja w rozwój ich umiejętności.

Jakie są zalety i wady robotyzacji linii produkcyjnych

Robotyzacja linii produkcyjnych niesie ze sobą szereg zalet oraz wad, które warto dokładnie przeanalizować przed podjęciem decyzji o jej wdrożeniu. Do najważniejszych zalet należy przede wszystkim zwiększenie wydajności i efektywności procesów produkcyjnych. Roboty mogą pracować w trybie ciągłym, co pozwala na znaczną redukcję czasu produkcji oraz obniżenie kosztów operacyjnych. Kolejną korzyścią jest poprawa jakości produktów, ponieważ roboty są mniej podatne na błędy niż ludzie. Dodatkowo, automatyzacja może przyczynić się do poprawy warunków pracy poprzez eliminację monotonnych i niebezpiecznych zadań. Z drugiej strony jednak, robotyzacja wiąże się z pewnymi wyzwaniami. Koszty początkowe związane z zakupem i wdrożeniem technologii mogą być wysokie, co stanowi barierę dla wielu firm, zwłaszcza małych i średnich przedsiębiorstw. Ponadto, istnieje obawa o utratę miejsc pracy w wyniku automatyzacji, co może prowadzić do negatywnych skutków społecznych.

Jakie technologie wspierają robotyzację linii produkcyjnych

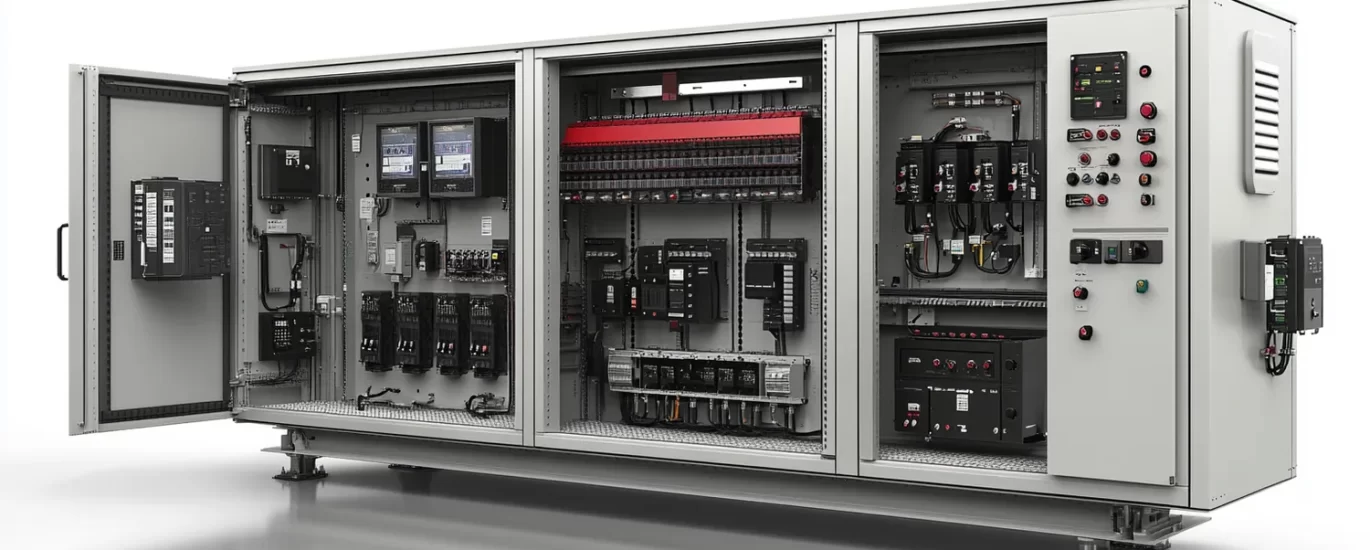

Współczesna robotyzacja linii produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają możliwości automatyzacji procesów przemysłowych. Jednym z kluczowych elementów jest sztuczna inteligencja, która pozwala robotom na uczenie się i adaptację do zmieniających się warunków pracy. Dzięki algorytmom uczenia maszynowego roboty mogą analizować dane w czasie rzeczywistym i podejmować decyzje na podstawie zebranych informacji. Kolejną istotną technologią jest Internet Rzeczy (IoT), który umożliwia komunikację między różnymi urządzeniami w zakładzie produkcyjnym. Dzięki IoT możliwe jest monitorowanie stanu maszyn oraz optymalizacja procesów w czasie rzeczywistym. Również systemy wizji komputerowej odgrywają kluczową rolę w robotyzacji, umożliwiając robotom rozpoznawanie obiektów oraz kontrolę jakości produktów. Integracja tych technologii pozwala na stworzenie inteligentnych fabryk, gdzie wszystkie elementy procesu produkcyjnego są ze sobą połączone i współpracują ze sobą w sposób optymalny.

Jakie branże korzystają z robotyzacji linii produkcyjnych

Robotyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, przyczyniając się do zwiększenia efektywności oraz jakości procesów przemysłowych. Przemysł motoryzacyjny to jedna z pierwszych dziedzin, która zaczęła intensywnie wykorzystywać roboty do montażu pojazdów oraz ich komponentów. Automatyzacja w tej branży pozwala na znaczne przyspieszenie procesu produkcji oraz redukcję kosztów związanych z zatrudnieniem pracowników do wykonywania powtarzalnych czynności. Kolejną branżą korzystającą z robotyzacji jest przemysł elektroniczny, gdzie precyzyjne montowanie podzespołów wymaga dużej dokładności i szybkości działania. Roboty są również wykorzystywane w przemyśle spożywczym do pakowania produktów oraz kontroli jakości żywności. W ostatnich latach coraz więcej firm z sektora medycznego decyduje się na automatyzację procesów związanych z produkcją leków oraz sprzętu medycznego, co pozwala na zwiększenie bezpieczeństwa i jakości tych produktów.

Jakie są przyszłe kierunki rozwoju robotyzacji linii produkcyjnych

Przyszłość robotyzacji linii produkcyjnych zapowiada się niezwykle obiecująco, z wieloma nowymi kierunkami rozwoju, które mogą zrewolucjonizować sposób, w jaki prowadzimy produkcję. Jednym z najważniejszych trendów jest dalsza integracja sztucznej inteligencji z systemami automatyzacji. Dzięki coraz bardziej zaawansowanym algorytmom uczenia maszynowego, roboty będą mogły nie tylko wykonywać powtarzalne zadania, ale także podejmować decyzje w oparciu o analizę danych i prognozowanie. To otworzy nowe możliwości w zakresie personalizacji produkcji oraz dostosowywania jej do indywidualnych potrzeb klientów. Kolejnym kierunkiem rozwoju jest zastosowanie technologii współpracy między ludźmi a robotami, znanej jako coboty. Te mniejsze i bardziej elastyczne roboty będą mogły pracować obok ludzi, wspierając ich w wykonywaniu zadań, co pozwoli na zwiększenie wydajności bez konieczności całkowitej automatyzacji procesów. Warto również zwrócić uwagę na rozwój technologii 5G, która umożliwi szybszą i bardziej niezawodną komunikację między urządzeniami w zakładzie produkcyjnym, co przyczyni się do jeszcze lepszej synchronizacji procesów.

Jakie są koszty wdrożenia robotyzacji linii produkcyjnych

Koszty wdrożenia robotyzacji linii produkcyjnych to jeden z kluczowych czynników, które przedsiębiorstwa muszą uwzględnić przed podjęciem decyzji o automatyzacji swoich procesów. Początkowe inwestycje związane z zakupem robotów oraz systemów automatyzacji mogą być znaczne, a ich wysokość zależy od wielu czynników, takich jak rodzaj stosowanej technologii, skala produkcji czy specyfika branży. Warto jednak zauważyć, że te początkowe koszty często są rekompensowane przez długoterminowe oszczędności wynikające z zwiększonej wydajności oraz redukcji kosztów pracy. Przykładowo, przedsiębiorstwa mogą zaobserwować spadek kosztów operacyjnych dzięki mniejszej liczbie błędów ludzkich oraz szybszym czasom realizacji zamówień. Dodatkowo, warto brać pod uwagę koszty związane z utrzymaniem i serwisowaniem robotów, które również mogą wpłynąć na całkowity koszt wdrożenia. W miarę jak technologia staje się coraz bardziej dostępna i przystępna cenowo, wiele firm może skorzystać z możliwości leasingu lub wynajmu robotów, co pozwala na rozłożenie kosztów w czasie i minimalizację ryzyka finansowego.

Jakie umiejętności są potrzebne do pracy w zrobotyzowanych liniach produkcyjnych

Wraz z rosnącą popularnością robotyzacji linii produkcyjnych zmieniają się także wymagania dotyczące umiejętności pracowników. Współczesne zakłady produkcyjne potrzebują specjalistów zdolnych do obsługi zaawansowanych technologii oraz systemów automatyzacji. Kluczowe umiejętności obejmują znajomość programowania oraz obsługi systemów komputerowych, co pozwala na efektywne zarządzanie robotami oraz monitorowanie procesów produkcyjnych. Pracownicy powinni być również dobrze zaznajomieni z zasadami działania maszyn oraz technikami diagnostyki i naprawy usterek. Umiejętność analizy danych staje się coraz bardziej istotna, ponieważ wiele procesów opiera się na zbieraniu i interpretowaniu informacji w czasie rzeczywistym. Dodatkowo ważne jest rozwijanie kompetencji miękkich, takich jak umiejętność pracy w zespole oraz komunikacja interpersonalna, ponieważ współpraca między ludźmi a robotami będzie kluczowym elementem przyszłych linii produkcyjnych.

Jakie są wyzwania związane z implementacją robotyzacji linii produkcyjnych

Implementacja robotyzacji linii produkcyjnych wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie wdrożyć nowe technologie. Jednym z głównych wyzwań jest opór ze strony pracowników, którzy mogą obawiać się utraty miejsc pracy lub zmian w swoich rolach zawodowych. Dlatego ważne jest prowadzenie otwartej komunikacji oraz edukacja pracowników na temat korzyści płynących z automatyzacji. Kolejnym wyzwaniem jest integracja nowych systemów z istniejącymi procesami produkcyjnymi. Przedsiębiorstwa muszą dokładnie zaplanować etapy wdrożenia oraz przeprowadzić testy przed pełnym uruchomieniem nowych technologii. Również kwestia bezpieczeństwa stanowi istotny aspekt implementacji robotyzacji; należy zadbać o odpowiednie zabezpieczenia zarówno dla pracowników, jak i dla samego sprzętu. Dodatkowo przedsiębiorstwa muszą być gotowe na ciągłe aktualizacje i modernizacje systemów w miarę postępu technologicznego oraz zmieniających się potrzeb rynku.

Jakie są różnice między tradycyjnymi a zrobotyzowanymi liniami produkcyjnymi

Różnice między tradycyjnymi a zrobotyzowanymi liniami produkcyjnymi są znaczące i mają wpływ na sposób prowadzenia działalności przemysłowej. Tradycyjne linie produkcyjne opierają się głównie na pracy ludzkiej, co wiąże się z większym ryzykiem błędów oraz ograniczoną wydajnością wynikającą z potrzeby przerw w pracy czy zmęczenia pracowników. Z kolei linie produkcyjne wyposażone w roboty charakteryzują się znacznie wyższą efektywnością dzięki możliwości ciągłej pracy bez przerw oraz precyzyjnego wykonywania powtarzalnych czynności. Roboty mogą działać w trudnych warunkach środowiskowych lub przy niebezpiecznych substancjach chemicznych, co poprawia bezpieczeństwo pracy ludzi. Ponadto w przypadku linii zrobotyzowanych możliwe jest łatwe dostosowywanie procesów do zmieniających się potrzeb rynku poprzez programowanie nowych ustawień czy wymianę narzędzi roboczych.

Jakie przykłady zastosowania robotyzacji można znaleźć w różnych branżach

Przykłady zastosowania robotyzacji linii produkcyjnych można znaleźć praktycznie we wszystkich branżach przemysłowych, co świadczy o wszechstronności tej technologii oraz jej potencjale do zwiększenia efektywności procesów produkcyjnych. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów oraz malowania karoserii; ich precyzyjna praca pozwala na znaczne skrócenie czasu produkcji i poprawę jakości finalnego produktu. W branży elektronicznej automatyczne systemy montażowe zajmują się precyzyjnym łączeniem komponentów elektronicznych oraz kontrolą jakości gotowych produktów. W sektorze spożywczym roboty znajdują zastosowanie przy pakowaniu żywności oraz sortowaniu produktów według jakości; dzięki temu możliwe jest zwiększenie efektywności procesów pakowania oraz minimalizacja strat związanych z uszkodzeniami produktów podczas transportu. Również w logistyce wykorzystuje się rozwiązania robotyczne do automatyzacji magazynowania oraz transportu towarów; autonomiczne pojazdy mogą szybko przemieszczać produkty wewnątrz magazynów czy zakładów produkcyjnych.