Automatyzacja linii technologicznych dla przemysłu przynosi szereg korzyści, które mogą znacząco wpłynąć na efektywność produkcji oraz jakość wyrobów. Przede wszystkim, jednym z najważniejszych atutów automatyzacji jest zwiększenie wydajności procesów produkcyjnych. Dzięki zastosowaniu nowoczesnych systemów automatyzacji, przedsiębiorstwa mogą znacznie przyspieszyć tempo produkcji, co przekłada się na większą ilość wyprodukowanych towarów w krótszym czasie. Ponadto, automatyzacja pozwala na eliminację błędów ludzkich, które mogą występować podczas ręcznego wykonywania zadań. Wprowadzenie robotów i zaawansowanych maszyn do linii produkcyjnej minimalizuje ryzyko pomyłek, co wpływa na poprawę jakości finalnych produktów. Kolejną istotną zaletą jest oszczędność kosztów operacyjnych. Automatyzacja umożliwia redukcję liczby pracowników potrzebnych do obsługi linii produkcyjnej, co w dłuższej perspektywie prowadzi do zmniejszenia wydatków na wynagrodzenia oraz szkolenia.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

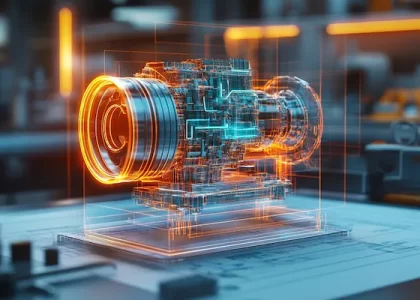

W kontekście automatyzacji linii technologicznych dla przemysłu istnieje wiele nowoczesnych technologii, które odgrywają kluczową rolę w usprawnianiu procesów produkcyjnych. Jednym z najważniejszych elementów są systemy sterowania, które pozwalają na monitorowanie i zarządzanie różnymi aspektami procesu produkcji. Wśród nich wyróżnia się programowalne sterowniki logiczne (PLC), które umożliwiają automatyczne sterowanie maszynami oraz urządzeniami w czasie rzeczywistym. Kolejną istotną technologią są roboty przemysłowe, które mogą wykonywać różnorodne zadania, takie jak montaż, pakowanie czy spawanie. Dzięki ich wszechstronności i precyzji, przedsiębiorstwa mogą zwiększyć wydajność i jakość produkcji. Systemy wizji komputerowej również zyskują na popularności w automatyzacji, ponieważ pozwalają na kontrolę jakości produktów oraz identyfikację ewentualnych defektów w czasie rzeczywistym. Dodatkowo, Internet Rzeczy (IoT) staje się coraz bardziej powszechny w przemyśle, umożliwiając zbieranie danych z różnych urządzeń i ich analizę w celu optymalizacji procesów produkcyjnych.

Jak wdrożyć automatyzację linii technologicznych w firmie

Wdrożenie automatyzacji linii technologicznych dla przemysłu to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do zastosowania automatyzacji. Następnie warto określić cele wdrożenia, takie jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Po ustaleniu celów należy zaplanować budżet oraz harmonogram działań związanych z wdrożeniem nowych technologii. Kluczowym elementem tego procesu jest również wybór odpowiednich dostawców technologii oraz sprzętu, którzy będą w stanie dostarczyć rozwiązania dostosowane do specyfiki danego zakładu przemysłowego. Warto również pamiętać o szkoleniu pracowników, którzy będą obsługiwać nowe systemy i maszyny. Ich zaangażowanie i umiejętności są niezbędne do skutecznego funkcjonowania zautomatyzowanej linii produkcyjnej.

Jakie są wyzwania związane z automatyzacją linii technologicznych

Automatyzacja linii technologicznych dla przemysłu niesie ze sobą wiele korzyści, ale także wiąże się z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych maszyn i systemów automatyzacji. Dla wielu firm może to stanowić barierę finansową, zwłaszcza dla mniejszych przedsiębiorstw. Ponadto wdrożenie nowych technologii wymaga czasu oraz zasobów ludzkich na etapie szkoleń i adaptacji pracowników do nowych warunków pracy. Zmiany te mogą budzić opór ze strony personelu, który obawia się utraty pracy lub trudności w przystosowaniu się do nowych systemów. Kolejnym wyzwaniem jest konieczność zapewnienia odpowiedniej infrastruktury technicznej oraz IT wspierającej nowoczesne rozwiązania automatyzacyjne. Wiele firm musi inwestować w aktualizację swojego oprogramowania oraz sprzętu komputerowego, aby móc skutecznie integrować nowe technologie z istniejącymi systemami produkcyjnymi.

Jakie są przyszłe trendy w automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych dla przemysłu zapowiada się niezwykle obiecująco, z wieloma nowymi trendami, które mogą zrewolucjonizować sposób, w jaki przedsiębiorstwa prowadzą swoją działalność. Jednym z kluczowych kierunków rozwoju jest coraz większe wykorzystanie sztucznej inteligencji (AI) oraz uczenia maszynowego. Te technologie pozwalają na analizę ogromnych zbiorów danych, co umożliwia optymalizację procesów produkcyjnych oraz przewidywanie awarii maszyn zanim one wystąpią. Dzięki temu przedsiębiorstwa mogą minimalizować przestoje i zwiększać efektywność produkcji. Kolejnym istotnym trendem jest rozwój robotyki współpracującej, czyli robotów, które mogą pracować obok ludzi, wspierając ich w wykonywaniu różnorodnych zadań. Tego rodzaju rozwiązania zwiększają elastyczność linii produkcyjnych i pozwalają na szybsze dostosowanie się do zmieniających się potrzeb rynku. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które umożliwiają zdalne zarządzanie procesami produkcyjnymi oraz łatwy dostęp do danych w czasie rzeczywistym. Integracja różnych systemów w chmurze może przyczynić się do lepszej koordynacji działań w firmach oraz szybszego podejmowania decyzji.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych dla przemysłu znajduje zastosowanie w wielu branżach, co ilustruje jej wszechstronność i potencjał do poprawy efektywności produkcji. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz lakierowania, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności procesów. W branży spożywczej automatyzacja obejmuje zarówno pakowanie produktów, jak i kontrolę jakości, gdzie systemy wizji komputerowej identyfikują defekty opakowań czy nieprawidłowości w produktach. Przemysł elektroniczny korzysta z automatyzacji do montażu skomplikowanych układów scalonych, gdzie precyzyjne operacje są kluczowe dla funkcjonowania urządzeń. W sektorze farmaceutycznym automatyzacja wspiera procesy produkcyjne i pakowania leków, zapewniając zgodność z rygorystycznymi normami jakości i bezpieczeństwa. Również w logistyce automatyzacja odgrywa coraz większą rolę – systemy zarządzania magazynami oraz autonomiczne pojazdy transportowe przyspieszają procesy dostaw i zwiększają efektywność operacyjną.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle

W miarę jak automatyzacja linii technologicznych dla przemysłu staje się coraz bardziej powszechna, rośnie zapotrzebowanie na pracowników posiadających odpowiednie umiejętności do pracy w zautomatyzowanych środowiskach. Kluczową kompetencją jest znajomość obsługi nowoczesnych maszyn oraz systemów automatyzacyjnych. Pracownicy muszą być w stanie nie tylko obsługiwać sprzęt, ale także diagnozować ewentualne problemy techniczne oraz przeprowadzać konserwację urządzeń. Wiedza z zakresu programowania oraz umiejętność analizy danych stają się coraz bardziej pożądane, ponieważ wiele procesów opiera się na algorytmach i sztucznej inteligencji. Również umiejętności związane z zarządzaniem projektami oraz zdolności interpersonalne są istotne, gdyż praca w zautomatyzowanym przemyśle często wymaga współpracy zespołowej oraz komunikacji między różnymi działami firmy. Dodatkowo, elastyczność i gotowość do ciągłego uczenia się są niezbędne w dynamicznym środowisku technologicznym, gdzie nowe rozwiązania pojawiają się regularnie.

Jakie są aspekty ekologiczne automatyzacji linii produkcyjnych

Automatyzacja linii technologicznych dla przemysłu ma również znaczące implikacje ekologiczne, które warto rozważyć przy planowaniu wdrożeń nowych technologii. Z jednej strony automatyzacja może przyczynić się do zmniejszenia zużycia energii poprzez optymalizację procesów produkcyjnych oraz redukcję odpadów. Nowoczesne systemy sterowania pozwalają na precyzyjne zarządzanie zużyciem surowców i energii, co może prowadzić do bardziej zrównoważonego rozwoju przedsiębiorstw. Z drugiej strony jednak wdrożenie zaawansowanych technologii wiąże się z koniecznością utylizacji starych maszyn oraz sprzętu elektronicznego, co może generować dodatkowe odpady i wpływać negatywnie na środowisko naturalne. Dlatego ważne jest, aby firmy podejmowały działania mające na celu recykling starych urządzeń oraz stosowały materiały przyjazne dla środowiska podczas produkcji nowych komponentów. Ponadto wiele przedsiębiorstw zaczyna inwestować w odnawialne źródła energii jako część swojej strategii automatyzacji, co może znacząco wpłynąć na ich ślad węglowy.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji

Aby skutecznie wdrożyć automatyzację linii technologicznych dla przemysłu, warto przestrzegać kilku najlepszych praktyk, które mogą pomóc uniknąć typowych pułapek związanych z tym procesem. Po pierwsze kluczowe jest dokładne zaplanowanie całego procesu wdrożenia – należy określić cele biznesowe oraz wyznaczyć konkretne wskaźniki sukcesu, które będą monitorowane podczas realizacji projektu. Ważnym krokiem jest również zaangażowanie wszystkich interesariuszy już na etapie planowania; pracownicy powinni mieć możliwość wyrażenia swoich opinii i sugestii dotyczących zmian w organizacji pracy. Kolejnym istotnym aspektem jest wybór odpowiednich technologii – warto przeprowadzić dokładną analizę dostępnych rozwiązań rynkowych oraz dostosować je do specyfiki danego zakładu przemysłowego. Szkolenie pracowników to kolejny kluczowy element – zapewnienie im odpowiednich umiejętności pozwoli nie tylko na sprawniejsze wdrożenie nowych systemów, ale także zwiększy ich zaangażowanie i motywację do pracy w nowym środowisku technologicznym.